A nyomtatott áramkör (NYÁK) egy magas precizitású termék, amely sok mechanikai és kémiai megmunkáláson megy keresztül mire elnyeri végleges formáját. Olyan üvegszál rétegekre (vagy azok közé) helyezett vezető-hálózatról van szó, amelyet több lépésben, többféle technikával visznek fel egy panelre. Ez a procedúra gépek és emberek által közösen végzett, gyors és hatékony, automatizált folyamat. Bizonyos lépések kizárólag emberi munkával oldhatók meg, más esetben az emberi felügyelet a hibamentes termék előállítását biztosítja.

Az alábbiakban a NYÁK gyártásának főbb lépéseit ismertetjük. A nyomtatott áramkörök elkészítése több fázisra bontható. Minden, a nyakfutar.hu-n (NYÁKFUTÁRON) leadott rendelés azonos folyamatokon megy keresztül. A professzionális gyártástechnológiának köszönhetően az oldalon megrendelt nyomtatott áramkörök gyorsan és magas minőségben készülnek el.

A Gerber állomány

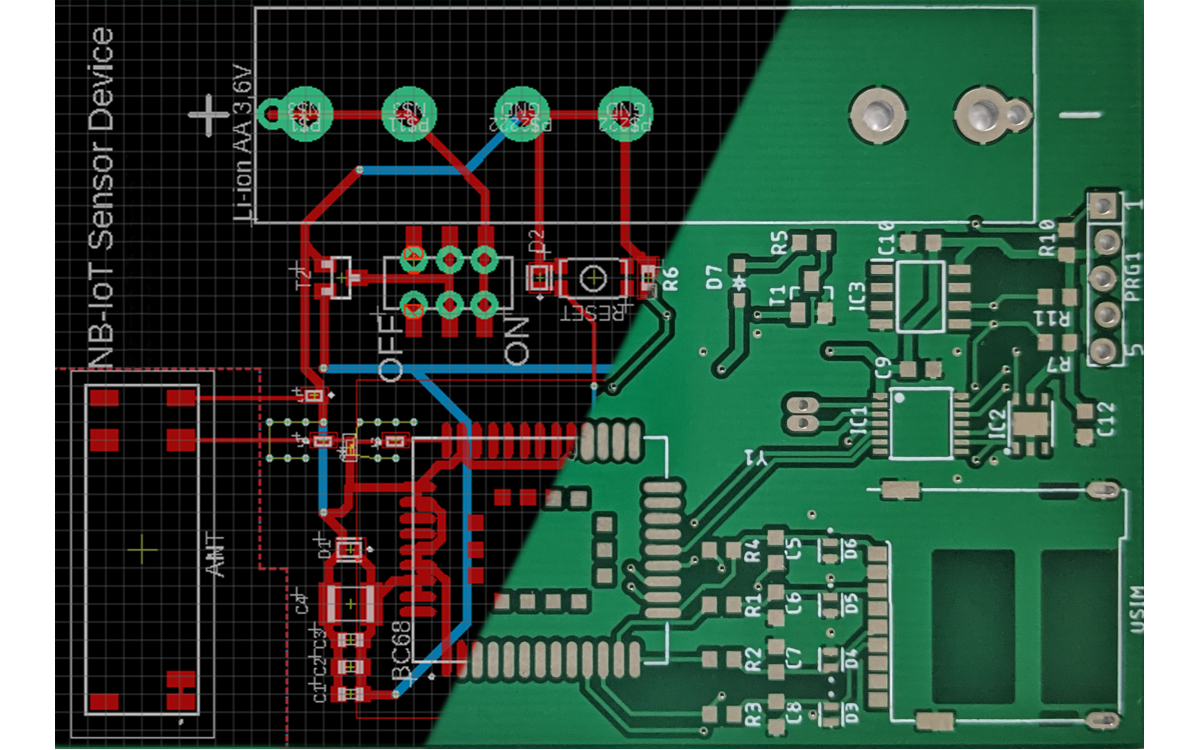

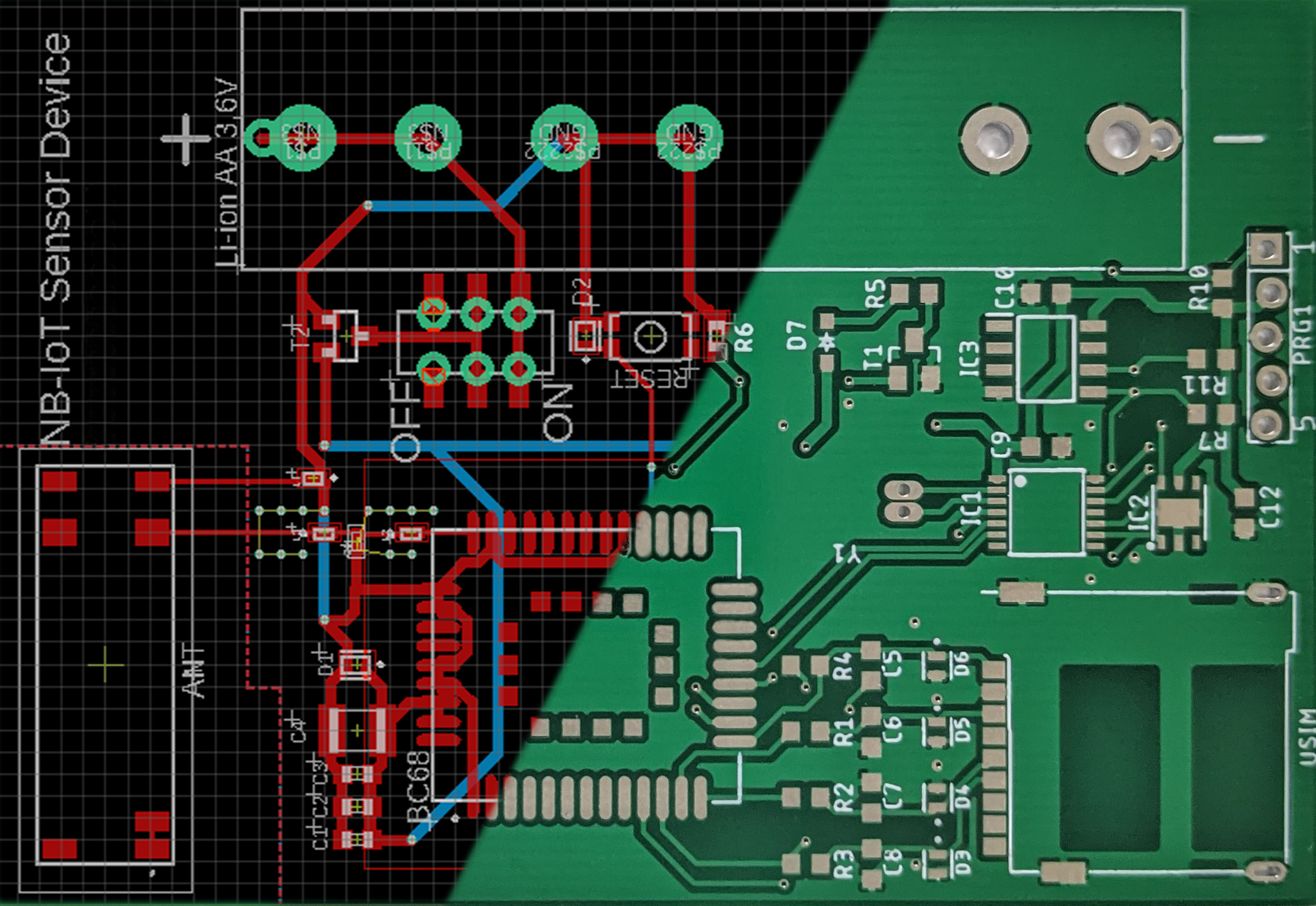

A Gerber vektor formátumú állomány, amely alapján legyártható a NYÁK-tervező programban elkészített terv. Az iparban sztenderdként kezelt formátum a tervező szoftverek által készített NYÁK-tervekben szereplő különböző rétegeket (pl. réz-réteg, forrasztásgátló paszta réteg, stb.), és a fúráshoz szükséges adatokat külön fájlokba rendezi.

A nyomtatott áramkörök készítésének legelső lépése tehát a Gerber állományok létrehozása, és a rendeléshez való csatolása.

A nyakfutar.hu-n feltöltött Gerber fájlok először ellenőrzésen mennek keresztül, és amennyiben hibamentesek, gyártásra kerülnek. Gyártási hibákat tartalmazó tervek esetén jelezzük a problémát. Így garantáljuk a NYÁK hibátlan elkészítését.

1. A NYÁK lemez átfúrása

A Gerber állományok elfogadását követő lépés, (amely a NYÁK gyártás folyamatának első gyakorlati lépése is egyben), nem más mint a lyukak kifúrása. A nyomtatott áramkörökre tervezett furatokhárom féle formában jelenhetnek meg:

- Viák: Ezek kis átmérőjű furatok, amelyek a különböző rétegekre helyezett vezetők között biztosítanak kapcsolati pontot.

- Teljes furatok: Ezeket a furatokat a THD komponenseknek fúrják ki.

- Mechanikai furatok: Ezek a NYÁK felszereléséhez szükséges csavarok vagy más típusú alkatrészek felszereléséhez készülnek.

A NYÁK fúrása egy automatizált folyamat, amely során a fúró gépek koordináta és méret adatok alapján autómatikusan kiválasztják a megfelelő méretű fúrófejet és a tervnek megfelelő helyre lyukat fúrnak vele. A nagysebességű fúrófejeknek hála, a furatok falai simák és tiszták a folyamat után, ezzel elősegítve a furatok fémezési folyamatát a továbbiakban.

2. Réz réteg felvitele

Ahhoz, hogy az egyes panel-rétegek között folytonos vezetőréteg jöhessen létre, a furatok falait is vezető fémréteggel kell bevonni. A fúrást követően azonban a furatok falai nem fémezettek, így elektrolízis erre közvetlenül nem alkalmazható.

A fémezés legelső lépése ezért az, hogy a furatok belsejére, kémiai eljárással, nagyon vékony réz-réteget visznek fel. Ez a réz-réteg biztosítja, hogy a következő gyártási lépésben elektrolízissel a megfelelő vastagságú vezetőfémet hatékonyan fel lehessen vinni a furatok belsejébe is.

Maga a fémréteg felvitele kémiai folyamat, amelynek során a készülő NYÁK-lemezek vegyszeres fürdőn mennek keresztül.. A mártogatást gépek végzik a megfelelő sorrendben, így garantált a réz-réteg megfelelő vastagsága, valamint a procedúra gyorsasága.

3. A rajzolat kialakitása és a fotolitográfiai eljárás

A rajzolatok kialakítása fotolitográfiai eljárással szennyeződésmentes körülmények között, precíz gépek segítségével történik. A helyszín biztosítja a megfelelő tisztaságot, így a NYÁK felületére nem kerülhet por, vagy egyéb olyan szennyező, amely problémát okozhatna az áramkör működése során. A készülő NYÁK mindkét oldalára fényérzékeny réteget visznek fel, majd a tervből készített filmek a panel megfelelő oldalaira kerülnek. Ezután a fényérzékeny réteg UV fény hatására megszilárdul azokon a területeken, ahol nem fedte a film. A NYÁK tisztítása során a film által letakart részekről lejön a fényérzékeny réteg, az UV fénynek kitett részeken azonban megmarad. Az eljárás ezen szakaszában a fényérzékeny réteg miatt a gyártó helyiség sárga fénnyel megvilágított. Ezt a fényérzékeny réteget fotorezisztnek nevezik.

4. Felületfémezés

A felület fémezés bizonyos értelemben a folytatása a furatok vezető fémmel való bevonásának. A folyamat során a fotoreziszttel bevont NYÁK-ok különböző folyadékokba kerülnek. A vezető réteg, amely a NYÁK-lapokon található, anódként szolgál az elektrolízis során és így a vezető fémréteg ezekre a rézfelszínekre épül.

A procedúra automatizált, a beprogramozott gépek annyi ideig hagyják a NYÁK-okat a fürdőkben, hogy a furatokon és a paneleken lévő fémréteg vastagsága tökéletes legyen. A felfémezett felületek alapos átvizsgáláson mennek keresztül, így manuális ellenőrzéssel is biztosított a felvitt rétegek megfelelő vastagsága.

A fémezési folyamat utolsó lépése a fennmaradó felesleges réz felület eltávolítása. Ez egy maratási folyamat, melynek elején a friss rézrétegre ónbevonat kerül. Az ón védi meg a szükséges területeket a maratás során. A fennmaradó, ónnal nem védett területekről a fotoreziszt és az alatta lévő rézréteg eltávolításra kerül.

5. Automatikus optikai bevizsgálás (AOI)

Az automatikus optikai bevizsgálást (röviden AOI) gépek végzik. Ezek segítségével a vizsgálatok gyorsan végezhetők el. A gépek referenciája a beküldött terv, amelynek Gerber állományaival folyamatosan összehasonlítja az ellenőrzés alatt lévő nyákot. Hiba észlelése esetén a hibás NYÁK-ot újra gyártjuk.

A gépi ellenőrzés gyorsasága és egyszerűsége lényegesen lerövidíti a NYÁK gyártás folyamatát, és nagyban hozzájárul a rendelések gyors teljesítéséhez.

6. Forrasztásgátló lakk felvitele

A készülő NYÁK külső lapjai forrasztásgátló lakkal lesznek bevonva. Célja, hogy mechanikus védelmet nyújtson a réz vezetőknek, valamint, hogy kizárja a rövidzárlatot okozó forrasztási hibákat.

A folyamat első lépése a tisztítás, mely után a NYÁK felülete szennyeződés- és pormentes lesz. Ezt követően a panelek ismét sárga fénnyel megvilágított helyiségbe kerülnek, ahol a lakkozó gép a panel mindkét oldalát bevonja forrasztásgátló lakkal. Ezt követi a lakk szárítása, és a korábban már említett fotolitográfiai eljárással megszilárdítják azokat a részeket a forrasztásgátló lakkon, amelyek nem szükségesek a forrasztáshoz. A forrasztási pontokról a lakkréteg mosás révén kerül eltávolításra. A továbbiakban a forrasztásgátló lakk kemencében történő szárítás során tovább szilárdul.

Az egész procedúra során folyamatos felügyelet alatt állnak a gyártóberendezések, az általuk végzett munka így kontrollált. A NYÁK tisztasága és a forrasztásgátló lakkréteg minősége folyamatos ellenőrzés alatt áll.

7. Szitanyomás

A következő lépésben a nyomtatott áramköri szimbólumok és feliratok kerülnek fel a NYÁK-ra. Ezeket a jelöléseket a tervezők szabják meg, és írják rá a tervre. Annak függvényében, hogy nagy szériás gyártásról van szó vagy pár darabos próba szériáról a feliratok különböző módszerrel kerülnek a panelre.

Nagy széri esetén a berendezés, amely e folyamatot végzi, nagyméretű szita alá rakja a NYÁK-ot. A szitán a feliratok kivágása található, és ezeken keresztül préselődik át a feliratozó festék. A panelre kerülő festéket kemencében szárítják meg.

Kis széria esetén feliratok nyomtatással kerülnek rá a NYÁK-ra. Ebben az esetben a gépek a terv digitális adataiból nyerik ki a nyomtatáshoz szükséges információt, majd egy sík nyomtatóval felviszik a panel felületére és végül megszárítják. Az egész folyamatot egyetlen berendezés végzi, nem több mint 5 lépésben és kevesebb, mint 10 perc alatt.

8. Felületkezelés

Miután a NYÁK-ra felkerült a forrasztásgátló lakkréteg, a paneleket egy újabb felületkezelési eljárásnak kell alávetni, hogy a szabadon maradt réz felületek (forrasztó pontok) a forrasztásig sértetlenek maradjanak.

A folyamatnak három verziója van:

- Tüziónozás ólommal: Ez a folyamat abból áll, hogy a panelek egy olvasztott ónnal teli kádba kerülnek néhány másodpercre, majd a kiemelés után a NYÁK-on lévő felesleges ónt nagynyomású, forró levegővel lepergetik. A forrasztási pontokon az ón így egyenletes lesz.

- Tüziónozás ólom nélkül: A folyamat hasonlóan zajlik, mint az ólmos változat esetén. A két eljárás között annyi a különbség, hogy ez utóbbi esetben a bevonat ólom-mentes anyagokkal készül.

- Kémiai aranyozás: Ez a folyamat nagyon hasonlít a felület fémezési folyamatokhoz. A NYÁK-panelek különböző folyadékokba kerülnek, amelynek során a forrasztási pontokon arany réteg keletkezik. Ez teljes mértékben kémiai folyamat.

Ez az eljárás is nagyban automatizált. Az felületfémezéshez hasonlóan a berendezések itt is programok alapján működnek, hogy a panelek optimális ideig merüljenek a különböző folyadékokba, ezzel biztosítva a kifogástalan minőséget.

9. Elektronikus tesztelés (flying probe)

A utolsó lépések egyike az elkészített NYÁK-ok elektronikus tesztelése. Az úgynevezett "flying probe" tesztelés során a panelek tesztelő gépbe kerülnek, amelynek mérőfejei nagy sebességgel mérik be a panelen lévő hálózatok pontjait. A mérést a gép összehasonlítja a digitális tervvel és ellenőrzi azt is, hogy nincs-e szakadás, vagy rövidzárlat az adott panelen. Amennyiben hibát talál a berendezés, a panel selejtezve lesz, és nem kerül a megrendelőhöz.

10. Kivágás, perforálás és profilozás

Az áramköri tesztet követően a paneleket a tervnek megfelelő méretre és formára vágják ki a gyártó lemezből. A gépek a tervekben specifikált méretekkel dolgoznak. Képesek automatikusan fúró-, és vágófejet váltani az igényeknek megfelelően.

Alternatív lehetőségként a paneleket perforáltatni is lehet. A perforálás során a berendezés nem vágja ki teljesen a tervezett NYÁK-ot a keretből, hanem vékony „hidakat” hagy. A hidak megtartják a kész paneleket, ugyanakkor kis erővel, könnyen kitörhetők a NYÁK-ok a gyártási lemezből. Ha az alkatrészek ültetéshez, vagy az alkatrészek beszereléséhez egyszerűbb a NYÁK-okat egy táblában kezelni akkor hasznos a perforálás. Szintén ezt a célt szolgálja a V-Cut vagy ritzelés folyamata, mikor a panel két oldalát ⅓ - ⅓ mélységben éles pengével V alakban bevágják, hogy annak vonalában eltördelhetők legyenek a panelek.

11. Ellenőrzés, csomagolás és szállítás

A nyomtatott áramkörök gyártásának legvégső fázisa az ellenőrzés. A manuális vizsgálat célja az esetleges szépséghibák észlelése, de a furatok átmérői is ellenőrzésre kerülnek. Amennyiben minden tekintetben hibátlan az adott NYÁK, a jóváhagyás után légmentes csomagolásba kerül. Ez megvédi a terméket a párától, nedvességtől vagy szennyeződéstől a szállítás során. A kész nyomtatott áramkör futárszolgálat segítségével jut el a megrendelőhöz.